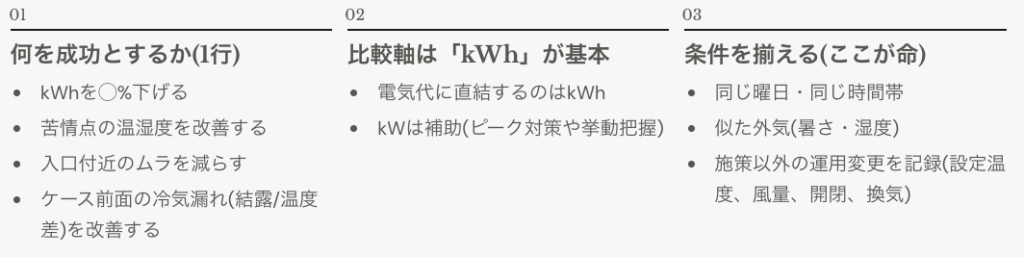

検証の設計(チェックリスト)

スーパー向け検証(ケース干渉)

検証の目的は1つ

「この対策は成立するか?」を、短期間で確かめること。

成立しないなら、撤退・修正・別案に切り替える。これが最短ルートです。

検証設計(失敗しない基本)

最小セット(これだけで検証できる)

よく効く"低リスク検証"例

基本的な対策

- 入口: 簡易風よけ/運用変更

- 日射: 時間帯限定の遮熱

- ムラ: 吹出し向き変更/棚配置調整

- 漏れ: 局所風よけ+足元漏れ抑制

効率改善

・COP側: 室外機周りの熱だまり改善/清掃

スーパー向け検証

・冷気漏れ・干渉・デッドスペース

Beforeで撮る(最低3枚)

- ケース前面(冷気の"はみ出し")

- ケース周辺の通路(乱流/干渉の兆候)

- 苦情点(暑い場所=デッドスペース)

Afterで同条件で撮る

- 同じ時間帯、同じ売場条件

- できれば同じカメラ距離・角度

判定の考え方

- 冷気漏れが減る → 除湿負荷が減りやすい → kWhが落ちやすい

- 干渉が減る → ケース×空調の相互悪化が止まりやすい

- デッドスペースが減る → 設定を下げる必要が減る → 負荷が落ちやすい

次のステップ

検証で成立が確認できたら、実装(改善の本番)へ。

成立しなければ、損失要因の見直し→改善設計の修正へ戻ります。